Отчет по практике

«Техническое обслуживание и ремонт горного и электромеханического оборудования»

Дневник по прохождению производственной практики:

|

Дата (число, месяц) |

Содержание выполненной работы, выводы и предложения |

Подпись руководителя практики |

|

22.12.10 |

1.Предварительное обучение ПБ. Автоматический контроль содержания метана в рудничной атмосфере. (Индивидуальная тема) |

|

|

23.12.10 |

2.Характеристика шахтного поля, его вскрытия, подготовка и обработка. |

|

|

24.12.10 |

3.Технология и организация основных процессов по добыче полезных ископаемых, проведению и ремонту горных выработок. |

|

|

27.12.10 |

4.Шахтный транспорт и подъем. |

|

|

28.12.10 |

5.Транспортирование грузов по горным выработкам. |

|

|

29.12.10 |

6.Вентиляция и тепловой режим шахты. |

|

|

30.12.10 |

7.Шахтный водоотлив. |

|

|

31.12.10 |

8.Энергоснабжение шахты. |

|

|

04.01.11 |

9.Ремонт горного электромеханического оборудования. |

|

|

05.01.11 |

10.Поверхностный комплекс шахты. |

|

|

06.01.11 |

11.Ознакомление с работой передовой бригады очистного забоя. |

|

|

07.01.11 |

12.Ознакомление с технологическими процессами горного производства с отличающимися горными условиями. |

|

|

10.01.11 |

13.Ознакомление с назначением и организацией и организацией работы ВГСЧ. |

|

|

11.01.11 |

14.Ознакомление с нарядной системой на шахте и участке. |

История Артемьевского рудника МХК

Медно-химический комбинат является филиалом Корпорации «Казахмыс». Он находится в 12 км от районного центра г. Шемонаиха и в 100км от областного центра г. Усть-Каменогорск. Управление комбината находится в 1 км от пос. Усть-Таловка. В состав комбината входят три подземных рудника — Артемьевский, Николаевский и Юбилейно-Снегирихинский, Николаевская обогатительная фабрика, цех технологического транспорта и вспомогательные цеха, обслуживающие рудники и обогатительную фабрику.

Артемьевское месторождение полиметаллических руд было открыто в 1985 году, а в 1989 году, после утверждения запросов в ГКЗ, было принято решение о строительстве Артемьевского рудника по проекту института «Казгипроцветмет».

Подготовительные и строительные работы начались в 1992 году и продолжались до 1994 года.

Из-за отсутствия финансирования все работы были приостановлены и законсервированы.

Основное строительство рудника и подземные работы возобновились с октября 1997 года, после передачи комбината под управление корпорации «Казахмыс»

В мае месяце 2006 года Государственная комиссия приняла рудник в эксплуатацию с годовой производительностью 1500т. тн руды/год. С 1997 года строительство велось по проекту института «ЖПИ» (Жезказганский проектный институт, г. Жезказган).

метан горный рудничный шахтный

Характеристика Артемьевского рудника

Рудник находиться в 21 км от промплощадке комбината. Строительство рудника началось с 1992 года и продолжалось 14 лет.

Строительство осуществлялось по проекту Жезказганского проектного института на запасах Артемьевского месторождения. На месторождении выделены два сорта руд — медно-цинковые и полиметаллические. Рудник принят государственной комиссией и введен в эксплуатацию в 2006 году. Проектная производительность рудника 1500 тыс.тонн руды в год.

Вскрытие запасов осуществлено транспортным уклоном, портал которого находится на гор. 300 м отработанного Камышинского карьера. Длина уклона составляет 4800 м. Он служит для спуска материалов, оборудования в шахту и выдачи горной массы с верхних горизонтов месторождения. На флангах месторождения расположены два вертикальных ствола. Ствол «Камышинский» оборудован клетьевым и скиповым подъемом. Клетьевой служит для спуска и подъема трудящихся, скиповой для подъема добытой руды и породы на поверхность. Ствол «Вертикальный» служит для выдачи отработанного воздуха из шахты и оборудован клетьевым подъемом. Рядом со стволом находиться здание вентиляционной установки, в котором находятся два вентилятора ВЦ-31,5. Кроме этого, Кроме этого, в районе транспортного уклона находится ствол «Воздухопадающий»

Добыча руды производится на 4, 7, 10 горизонтах. Рудник оборудован системой горно-капитальных и подготовительных выработок.

Горно-капитальные работы ведет шахтостроительное управление.

Система разработки слоевая с закладкой выработанного пространства. На флангах месторождения применяется камерная система обработки с торцовым выпуском и закладкой выработанного пространства. Высота добываемого слоя составляет: 4 м, высота камеры 15-20 м.

Автоматический контроль содержания метана в рудничной атмосфере

Для непрерывного автоматического контроля содержания метана в шахтной атмосфере применяются термокаталитические анализаторы метана, используемые в аппаратуре различных типов.

Наиболее совершенной является аппаратура системы автоматической газовой защиты и централизованного телеавтоматического контроля метана АМТ-3. Аппаратура АМТ-3 может быть использована не только как самостоятельная система, но и в качестве составной части в системах управления отдельными вентиляторными установками и системах регулирования и проветривания отдельных участков и в целом угольных шахт, опасных по газу. Аппаратура АМТ-3 позволяет вводить непрерывную информацию о газовом состоянии шахты в общешахтную систему ТУ-ТС-ТИ и в электронную вычислительную машину для ее обработки и выдачи сигналов управления и для автоматического регулирования вентиляционных устройств. Аппаратура АМТ-3 может быть также использована для исследований шахтной вентиляционной сети как объекта регулирования, изучения газодинамических процессов, протекающих в шахтах при различных видах возмущений, влияющих на содержание метана в рудничной атмосфере.

Аппаратура АМТ-3 обеспечивает:

контроль содержания метана на исходящих вентиляционных струях лавы, участка, в подготовительных выработках, в камерах, в откаточных выработках и во всех других местах, где требуется непрерывный автоматический контроль содержания метана;

автоматическое отключение электрического питания контролируемого объекта при предельно допустимой концентрации метана;

передачу непрерывной информации о содержании метана и регистрацию ее на поверхности шахты;

местную и централизованную звуковую и световую аварийную сигнализацию.

В комплект аппаратуры АМТ-3 входит датчик метана термокаталитический ДМТ-ЗТ, аппарат сигнализации AG-3T, аппарат сигнализации AG-ЗУ, стойка приемников телеизмерения СПТ-ЗИ.

В зависимости от условий применения и сочетания отдельных аппаратов комплекты аппаратуры АМТ-3 выпускаются трех типов: АМТ-ЗТ, АМТ-ЗУ, АМТ-ЗИ. В состав аппаратуры АМТ-ЗТ входят аппарат сигнализации АС-ЗТ и. один датчик метана ДМТ-ЗТ; аппаратура АМТ-ЗУ состоит из аппарата АС-ЗТ и трех датчиков метана ДМТ-ЗТ; в комплект аппаратуры АМТ-ЗИ входят три анализатора метана АМТ-ЗТ, три анализатора метана АМТ-ЗУ и стойка приемников телеизмерения СПТ-ЗИ.

В основу автоматического контроля содержания метана в аппаратуре АМТ-3 положено измерение теплового эффекта, получаемого в результате беспламенного сжигания метана на поверхности катализатора.

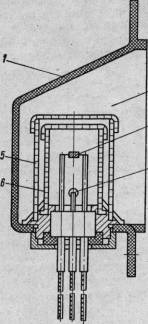

Основным узлом аппаратуры является датчик ДМТ-ЗТ, представляющий собой пластмассовую оболочку 1, в которой находится камера сгорания 2, образованная двумя сетчатыми колпаками 5 и 6. Внутри камеры сгорания находятся рабочий преобразовательный элемент 3 и сравнительный преобразовательный элемент 4. Рабочий и сравнительный элементы представляют собой цилиндры из активной окиси алюминия с намотанными на них спиралями из платиновой проволоки.

Рабочий элемент отличается от сравнительного тем, что его поверхность пропитана платино-палладиевым катализатором. Измерительный мост датчика состоит из четырех сопротивлений: рабочего преобразовательного элемента R„, сравнительного преобразовательного элемента и плечевых резисторов R1иR2. Сравнительный преобразовательный элемент включен в схему измерительного моста для компенсации влияния окружающей среды (температуры, влаги и т. д.).

Сгорания метана на нем не происходит. В измерительную диагональ мостовой схемы включен указатель метана УМ7 (милливольтметр М261).

Первоначальное уравновешивание моста (при отсутствии метана) производится с помощью переменного резистора R9.Тепло, выделяющееся при сгорании метана, приводит к нарушению равновесия мостовой схемы. Рассмотрим работу электрической схемы АМТ-ЗТ, показанной на рис. 1.

Рис. 1. Датчик в сборе

При включении аппарата сигнализации напряжение питания переменного тока через контакты блокировочного выключателя ВБ и предохранитель поступает на первичную обмотку трансформатора Tpl. С выхода трансформатора напряжение 127 в подается на феррорезонансный стабилизатор СТ; напряжение 24 в — на реле Р2 через диоды Д7-Д10 и на блок питания сирены БПС\ напряжение 12 в — на лампы JI3и JI4.Напряжение 60 в снимается с зажимов Д-1, Д-2 аппарата АС-ЗТ и подается на зажимы К1, К2 датчика ДМТ-ЗТ. При этом в датчике загорается лампа JI2,указывающая на его включение. С выхода блока питания БД датчика переменное напряжение 12 в после выпрямления диодами ДЗ-Д6 подается на фазочувствительный усилитель УФ и телеметрический усилитель УТ, напряжение 1 в — на лампы JI l, JI2,напряжение 2 в — на измерительный мост (зажимы 04, 2).

Электрическое питание датчика и передача сигнала о предельно допустимой концентрации метана осуществляется по одной паре телефонного кабеля ТАШ-1 X 4. Другая пара используется для передачи телеметрической информации от датчика к аппарату сигнализации. Датчик питается переменным током, а сигнализация о предельно допустимой концентрации метана осуществляется постоянным током-

Для разделения переменной и постоянной составляющих тока в блоке стабилизатора СТ и в блоке питания датчика БП имеются разделительные конденсаторы, включенные последовательно в цепь питания датчика. Параллельно разделительному конденсатору в аппарате сигнализации включен блок реле.

Переменный ток, питающий датчик, не оказывает влияния на работу- реле блока БР.

Подача сигнала о предельно допустимой концентрации метана от датчика осуществляется посредством подключения к линии питания цепочки, состоящей из диода Д1 и ограничительного резистора R15.При отсутствии метана или его содержании ниже допустимой нормы из диагонали измерительного моста на вход фазочувствительного усилителя УФ (зажимы 1, 2) подается переменная составляющая выпрямленного тока, питающего мост. В этом случае реле Р1Г подключенное к выходу фазочувствительного усилителя, находится под током, а его замыкающие контакты замкнуты, и через цепочку Д1-Я15 и блок реле БР протекает выпрямленный ток. Реле блока БР размыкающими контактами разрывает цепь питания лампыJI4аппарата сигнализации, а замыкающими контактами подает питание на реле Р2, которое включается и своими контактами размыкает цепь блока питания сирены Б ПС и цепь отключающей катушки фидерного автомата (зажимы КЗ, К4 аппарата AG-3T), что дает возможность включить фидерный автомат.

При увеличении содержания метана в месте установки датчика сигнал на входе усилителя УФ уменьшается и при достижении предельно допустимой концентрации становится равным нулю. Если концентрация метана продолжает увеличиваться, то на вход усилителя вновь поступает переменное напряжение, но сдвинутое по фазе на 180°. В обоих случаях реле Р1 датчика обесточивается и замыкающими контактами разрывает цепь постоянного тока, питающего обмотку реле блока БР аппарата сигнализации, а размыкающими контактами включает лампу JI1 датчика, которая сигнализирует о предельно допустимой концентрации метана. Реле блока БР замыкает цепь питания лампы JI4 аппарата сигнализации, размыкает цепь питания реле Р2, которое размыкающими контактами включает блок питания сирены БИС, замыкает цепь питания отключающей катушки фидерного автомата и тем самым отключает контролируемый объект.

Для проверки исправности релейно-исполнительной части анализатора метана в датчике ДМТ-ЗТ имеется кнопка К, при нажатии которой происходит разбаланс измерительного моста, аналогичный разбалансу, появляющемуся при предельно допустимой концентрации метана.

К гнездам Г датчика и аппарата сигнализации подключаются телефонные трубки, с помощью которых осуществляется телефонная связь между пунктами установки датчика метана и аппарата сигнализации.

Характеристика шахтного поля, его вскрытия, подготовка и обработка

Шахтным полем называют месторождение или его часть, отводимую для разработки одной шахтой. Обычно шахтное поле имеет форму прямоугольника, ориентированного длинной стороной по простиранию месторождения или пласта. Верхнюю границу поля называют границей шахтного поля по восстанию, нижнюю — границей шахтного поля по падению, боковые границы — границами по простиранию.

Под вскрытием шахтного поля понимают проведение комплекса вскрывающих выработок, которые открывают доступ с поверхности к полезному ископаемому и обеспечивают возможность проведения подготовительных выработок.

Шахтное поле — месторождение <#»807873.files/image002.gif»> <#»807873.files/image003.gif»>

где S — площадь поперечного сечения выработки в свету, м2. По Правилам безопасности на газовых угольных шахтах отставание трубопровода от забоя не должно превышать 8 м, а в негазовых — 12 м.

Другим достоинством нагнетательного способа проветривания является то, что утечки воздуха через неплотности трубопровода разжижают вредные газы в исходящем по выработке потоке воздуха. При этом способе проветривания вентиляционный трубопровод на всем протяжении находится под повышенным давлением, которое распирает трубы изнутри.

Это позволяет использовать легкие, гибкие трубы из герметичной ткани. Повышенное давление воздуха распрямляет и выравнивает их, уплотняя стыки и уменьшая аэродинамическое сопротивление. При нагнетательном способе проветривания ВМП устанавливается в выработке со свежей струей на расстоянии не менее 10 м от устья тупиковой выработки с тем, чтобы он не захватывал воздух из исходящей струи и не работал на рециркуляцию, а подача ВМП не должна превышать 70% количества воздуха, подаваемого к месту установки за счет проходящей сквозной струи. К недостаткам нагнетательного способа проветривания следует отнести то, что при ведении взрывных работ ядовитые газы движутся по выработке и люди могут войти в выработку только тогда, когда содержание ядовитых газов в ней снизится до безопасных пределов. Однако при расчете проветривания учитывают то, что по мере движения газового облака от забоя выработки происходит непрерывное уменьшение концентрации ядовитых газов за счет разбавления свежим воздухом и диффузионных процессов. В результате этого на некотором расстоянии от забоя, называемом критической длиной выработки, концентрация ядовитых газов становится допустимой, поэтому при длине тупиковой выработки, большей критической, расчет проветривания ведут только на критическую длину.

Всасывающий способ проветривания применяется в основном на шахтах, не опасных по газу. На газовых шахтах этот способ может применяться при использовании ВМП, допущенных для отсоса метановоздушных смесей, а также эжекторов. Основным достоинством этого способа является то, что свежий воздух отсасывается из призабойного пространства по трубопроводу, а свежий поступает к забою по выработке, поэтому она не загазовывается. Количество воздуха, необходимого для проветривания выработки, в этом случае меньше, люди могут находиться в выработке, но за пределами зоны отброса газов, которая имеет большие размеры. Однако существенный недостаток этого способа проветривания — небольшая эффективность проветривания призабойной части и необходимость располагать конец вентиляционного трубопровода на весьма малом расстоянии от забоя, не превышающем конец его находится в зоне разлета кусков породы, трудно избежать повреждения труб.

![]()

Использование гибкого трубопровода возможно только при установке ВМП в призабойной части, но и в этом случае с целью сохранности вентилятора к нему со стороны всасывания крепится металлическая труба.

При комбинированном способе проветривания (рис. 1, в) дополнительно к ВМП, работающему на всасывание, вблизи забоя устанавливается второй вентилятор (вспомогательный) с коротким нагнетательным трубопроводом, который эффективно проветривает призабойную зону.

Подача нагнетательного вентилятора должна быть на 20-30% меньше расхода воздуха в месте его установки за счет всасывающего вентилятора. Этот способ проветривания сочетает достоинства первых двух способов. Применение его, как и всасывающего способа, целесообразно в условиях большой запыленности при комбайновом проведении выработок.

Проветривание тупиковых выработок большой длины обычно осуществляется нагнетательным способом с использованием одного или нескольких установленных параллельно вентиляторов, работающих на трубопровод большого диаметра или на два параллельных трубопровода, либо каскадной установкой нескольких вентиляторов в начале трубопровода. На шахтах, опасных по газу и пыли, применяется также рассредоточенная по длине трубопровода установка вентиляторов. При этом расстояния между вентиляторами применяются такими, чтобы каждый вентилятор располагался в зоне повышенного давления, т. е. работал с подпором от предыдущего вентилятора.

Протяженные наклонные выработки, в особенности по угольным пластам, зачастую проводятся неодиночными. В этом случае проводимые параллельно выработки соединяются между собой через определенные расстояния вентиляционными сбойками. Одна из выработок используется для подачи свежей струи за счет обще шахтной депрессии, другая — для выдачи исходящей . Проветривание тупиков (за последней сбойкой) осуществляется с помощью вентиляционных труб и ВМП, установленных в выработке со свежей струей на расстоянии не менее 10 м до сбойки. По мере проведения новых сбоек старые должны изолироваться воздухонепроницаемыми перемычками. Количество сбоек необходимо принимать минимально возможным, т. к. они будут отрицательно влиять на вентиляцию при эксплуатации выработок. Проветривание печей, скатов и других восстающих выработок, проводимых на крутопадающих пластах, допускается осуществлять за счет обще шахтной депрессии через предварительно пробуренные скважины диаметром не менее 0,5 м.

Главную водоотливную установку располагают вблизи ствола и оснащают не менее чем тремя насосными агрегатами. Вентиляция. При ведении проходческих работ в атмосферу горной выработки выделяются пыль и газы, оказывающие неблагоприятное действие на работающих. Для подачи свежего воздуха в шахту применяют шахтную вентиляцию. Различают следующие системы вентиляции: приточную (рис. 61, а), при которой свежий воздух вентиляционной установкой подается по воздуховодам 2 в забой 1, а загрязненный воздух по выработке направляется к выходу; вытяжную (рис. 61,6), когда свежий воздух под атмосферным давлением поступает в забой по выработке, а загрязненный удаляется по воздуховоду под действием разряжения, создаваемого всасывающими вентиляторами; комбинированную, по которой одна вентиляционная установка работает на всасывание, а другая — на нагнетание. Для уменьшения длины нагнетательного воздуховода при этом устраивают воздухонепроницаемую перемычку.

Движение воздуха по горным выработкам или воздуховодам обеспечивают вентиляторы — машины для принудительной подачи воздуха. Вентилятор в комплекте с приводом, пусковой аппаратурой и устройствами по управлению воздушным потоком составляет вентиляционную установку. Главную вентиляционную установку размещают, как правило, вблизи ствола на поверхности. В зависимости от принятой схемы проветривания вентилятор может нагнетать свежий воздух в шахту или вытягивать из шахты отработанный. При втором способе в шахте понижается давление воздуха, и о поверхности под атмосферным давлением свежий воздух устремляется в шахту. В зимнее время температура подаваемого в шахту воздуха должна быть не ниже +2°С. Для обогрева воздуха применяют калориферы. Вентиляционные установки имеют устройства для реверсирования- изменения направления движения воздушной струи.

Для проветривания отдельных участков шахты или забоев служат установки местного проветривания, которые состоят из вентиляторов и воздуховодов. В качестве воздуховодов в период строительства тоннелей широко применяют стальные трубы диаметрами 500, 600 и 800 мм. По мере продвигания забоя трубы наращивают. В призабойной зоне размещают местную побудительную установку из двух вентиляторов. Назначение местных вентиляторов — обеспечить циркуляцию воздуха в призабойной зоне в целях исключения загазованности воздуха в местах, удаленных от конца всасывающей трубы основной системы вентиляции. Вентиляцию выработок при проводке тоннелей в искусственно замороженных грунтах осуществляют по специальному режиму, не допускающему оттаивания грунта в забое. Для проветривания сооружений действующих метрополитенов устраивают вентиляционные каналы из железобетонных элементов или монолитного железобетона, металлические воздуховоды круглого и прямоугольного сечений и асбоцементные короба.

В целях глушения шума, возникающего при работе вентиляторов, стволы вентиляционных шахт, перегородки отсеков выкладывают шумопоглощающими (пористыми) блоками.

Энергоснабжение шахты

Особое внимание уделяется исследованию систем энергоснабжения. Определяется зависимость работы объекта от внешних источников энергоснабжения, характеризуются внутренние источники; подсчитывается необходимый минимум электроэнергии, газа, воды, пара, сжатого воздуха и других видов энергоснабжения на военное время. Исследуются энергетические сети и коммуникации: наземные, подземные, проложенные по эстакадам, в траншеях, по грунту, по стенам зданий. Изучается обеспеченность объекта автоматическими устройствами, позволяющими при необходимости (сигнал «тревога», аварии и др.) производить дистанционное отключение отдельных участков или всей системы данного вида энергоснабжения.

При рассмотрении системы водоснабжения обращается внимание на защиту сооружений и водозаборов на подземных источниках воды от радиоактивного, химического и бактериологического (биологического) заражения. Определяется надежность функционирования системы пожаротушения, возможность переключения систем водоснабжения с соблюдением санитарных правил.

Особое внимание уделяется изучению систем газоснабжения, поскольку газ из источника энергии может превратиться в весьма агрессивный вторичный поражающий фактор. Проверяется возможность автоматического отключения подачи газа на объект, в отдельные цеха и участки производства, соблюдение всех требований (инструкций, указаний и др.) по хранению и транспортировке газа. Жесткие требования предъявляются к надежности и безопасности функционирования систем и источников снабжения сильнодействующими ядовитыми веществами, кислородом, взрывоопасными и горючими веществами.

Ремонт горного электромеханического оборудования. Поверхностный комплекс шахты

Всегорное оборудование (машины и комплексы) состоят из большого количества конструктивных элементов (деталей, узлов и тому подобное), которые изготовлены из материалов с разной прочностью, выполняют разные технологические функции, имеют неодинаковую эксплуатационную нагрузку и благодаря этому продолжительность их работы неравномерная. Отсюда возникает потребность замены или исправления отработавших конструктивных элементов и других видов средств труда заранее прежде чем, либо конкретный элемент выйдит из строя, либо весь станет в целом довольно непригодным для дальнейшего использования в производственном процессе. Такое частичное восстановление работоспособности горного оборудования осуществляется с помощью периодических ремонтов. Следовательно, суть ремонта заключается в устранении временной физической неполадки конструктивных элементов в натуральной форме и обеспечения нормального производственного процесса.

Планово-пренудительные работы (ППР) проводятся для поддерживания оборудования в состоянии готовности и обеспечения его производительной и безопасной работы. Система ППР включает:

— межремонтное техническое обслуживание — ежедневные и периодические осмотры (РО); техническое обслуживание производится с целью поддержания горного оборудования, машин и другой техники в работоспособном состоянии путем осмотров, ревизии и регулировки. Он проводится ежемесячно в течение 8 часов.

— плановые ремонты, основными видами которых являются текущие ремонты ( Tl,Т2, ТЗ), средние ремонты (С), годовые накладки и ревизии(НРТ) и капитальные ремонты (К).

Текущий ремонт Т1 производится через два месяца работы горного оборудования при выполнении определенного объема работ. При текущем ремонте производится замена наиболее быстроизнашивающихся деталей, обновление смазки в подшипниках машин.

Текущий ремонт Т2 производится с целью восстановления и замены изношенных деталей оборудования, проверки состояния изоляции и обмоток электрических машин и трансформаторов, электропроводки. При ремонте производится замена электрощеток, смазки, проверка состояния соединений, полюсных сердечников, катушек, коллекторов, замена изношенных контактов и других частей аппаратуры.

Назначение текущего ремонта — это сохранение средств труда в пригодном для производительного использования состоянии, проведение регулярных ремонтно-профилактических операций с целью устранения мелких неполадок. Цель капитального ремонта заключается в максимально возможном возобновлении первоначальных технико-эксплуатационных параметров средств труда. В отличие от текущего ремонта, капитальный является наиболее сложным применительно к объему выполняемых работ, и проводят его применительно большей частью через длительные промежутки времени (один раз в год или раз в несколько лет).

Особенным видом наиболее сложных ремонтных работ является так называемый, обновительный ремонт, надобность в проведении которого возникает в результате стихийного бедствия (пожар, наводнение, землетрясение).

Проведение капитального ремонта нуждается в больших одноразовых расходах, эти расходы определяют заранее и относят к себестоимости продукции равномерно распределяя в движение ремонтного цикла, то есть в период между двумя последовательными капитальными ремонтами. Обновительное исправление финансируют за счет государственного страхового (резервного) фонда и затем характером и объемом. Если проведение первого капитального ремонта в большинстве случаев является экономически выгоднее приобретения новой машины (он осуществляется, будто правило, к наступлению технико-экономического старения, а фактические расходы для него не превышают 35-40% балансовой стоимости), то следующие капитальные ремонты неоднократно стоят дороже, чем вся обстановка аналогичных работ, которые выполняются, относят к сфере капитального строительства. Общая величина расходов на ремонтно- техническое обслуживание действующего оборудования зависит от количества ремонтов, фактичного срока их эксплуатации и себестоимости каждого оборудования необходимо: во-первых, определить заранее рациональный минимум величины ремонтов машин в течении одного периода их функционирования; во-вторых, максимально уменьшить расходы на проведение одного ремонту. Система 111 IPдолжна учитывать вид и модель горного оборудования, горнотехнические, климатические другие условия его эксплуатации. Обоснование системы ППР заключается в определении структуры ремонтного цикла (видов ремонтов, их чередования и последовательности), трудоемкости и продолжительности каждого вида ремонта, перечня заменяемых деталей и узлов. Сокращения количества ремонтов дозволительно достичь увеличивая продолжительность работы оборудования и определяя рациональные сроки его эксплуатации. При сокращении продолжительности ремонтного цикла уменьшается вероятность возникновения отказов оборудования и соответственно уменьшаются убытки из- за них, но увеличиваются расходы на их профилактическое обслуживание. При увеличении продолжительности ремонтного цикла, наоборот, возрастают убытки из-за отказов. В связи с этим выбор продолжительности ремонтного цикла представляет собой оптимизационную задачу. Сокращение сроков эксплуатации машин (оборудования), с одной стороны, дает возможность ускорения их обновления, то есть уменьшения технико-экономического старения горного оборудования, повышения технического уровня предприятий, роста производительности труда, снижения ремонтно-эксплуатационных расходов, а из другой стороны приводит к увеличению себестоимости продукции за счет амортизационных сумм, нуждается в больших инвестиционных ресурсах для наращивания производственных мощностей машиностроения. При известных видах ремонтов и их последовательности оптимальная структура межремонтного цикла характеризуется такими сроками проведения отдельных видов ремонтов, при которых минимизируются приведенные затраты (текущие эксплуатационные расходы и единовременные капитальные вложения), зависящие от отказов и ремонтов оборудования, или стоимость технического обслуживания оборудования, приведенная к единицы

продукции. Для обоснования структуры ремонтов прежде всего выявляются сроки службы основных деталей машин путем сбора фактических данных о заменах этих деталей (на работающем оборудовании) с последующей обработкой их методами математической статистики. Определение характеристик надежности узлов и деталей позволяет определить режим ремонтов — регламентированные перечни работ для различных ремонтов и оптимальную длительность их проведения. Например на экскаваторах для получения оперативных данных предусмотрено устройство суммирующее время простоев экскаватора по разным причинам. Простои экскаватора по разным причинам суммируются счетчиком С Ч2 через интервалы, равные времени задержки реле 2РВ. Интервалы выдержки определяются конкретными условиями работы экскаватора, величина их зависит главным образом от принятого вида транспорта и транспортных путей. При простоях импульс в счетчике отсутствует и схема циклически возвращается в исходное состояние за счет взаимно запуска специального реле времени. Диспетчерское устройство автоматического учета простоев испытывалось на Северно-Джезказганском руднике.

Расчет графиков ППР производится на основе норм периодичности ремонтов с учетом принятой структуры межремонтного цикла, эксплуатационной производительности и технического состояния оборудования. Основным в системе ППР является текущий месячный ремонт.

При составлении годового графика ремонтов оборудования учитываются для каждой машины её техническое состояние, фактически выполненный объем работ после капитального и последнего текущего ремонтов, планируемый объем работ на год, структура ремонтного цикла, длительность межремонтных периодов.

Месячный график планово-предупредительных ремонтов должен предусматривать минимальные отклонения от намеченных сроков проведения ремонтов по годовому графику при условиях ритмичной и надежной работы.

Ознакомление работой передовой бригады очистного забоя

Темпы проведения горных выработок и формы организации труда в бригаде.

Нормативным документом, определяющим минимальную месячную скорость проведения подземных горных выработок, являются Строительные нормы и правила (СНиП 111-11-77.Правила производства и приемки работ).

Проектная и действительная скорость проведения выработки должна быть не менее технической:

для вертикальных стволов — 55 м/мес.

для квершлагов и полевых штреков — 70 м/мес.

для восстающих — 45 м/мес.

Скоростными проходками обычно считают проходки со скоростью, которая в 1,5 раза превышает техническую. Средние скорости проходки стволов в системе геологии СССР (без учета данных организации ВГО «Союз геологоразведка») в настоящее время меньше нормативных. Это объясняется тем, что в стволах небольшой площади сечения и глубины нельзя использовать проходческие комплексы, позволяющие иметь скорость проходки, в 2-3 раза превышающую нормативную. За последние годы на отдельных шахтах были достигнуты скорости, превышающие 100 м/мес. Так, при проходке ствола на шахте «Клетевая» рудника им. Кирова скорость проходки составила 110,1 м/мес. а на стволе шахты «Вентиляционная» рудника им. 1 Мая — 160,3 м/мес.

Такие скорости были достигнуты благодаря высокой организации труда и применения проходческих комплексов, позволяющих полностью механизировать труд на основных и вспомогательных процессах. В состав комплексов входят стволовые погрузочные машины и бурильные установки. Проходческие комплексы находят применение в стволах круглого сечения диаметром в свету не менее 4 м и глубиной от 300 м и более. Переход на стволы такого диаметра при геологоразведочных работах позволит обеспечить резкое повышение скорости проходки.

Как отмечалось на занятиях Всесоюзной школы скоростной проходки подземных горно разведочных выработок, внедрение новой техники, прогрессивной технологии и передовой организации труда позволило Всесоюзному геологоразведочному объединению достичь высоких технико-экономических показателей в два раза превышающих среднеотраслевые скорости проведения горизонтальных выработок. Месячная скорость проходки впервые достигнуты рекордные в отрасли показатели по скорости проходки горизонтальных выработок: скорость на бригаду составила 300 м в месяц и более, а на одного проходчика — 22-24 м.

Всесоюзной школой скоростной проходки разработаны рекомендации, позволяющие повысить среднеотраслевые скорости, более широко применять переносные и самоходные бурильные установки, большегрузные глухие вагонетки вместимостью 1,1 и 1,3 м3, комплексы для проходки восстающих, стволовые бурильные установки и погрузочные машины.

В смежных отраслях горнодобывающей промышленности достигнуты более высокие скорости проведения горизонтальных выработок большой площади сечения, при которой возможна применение высокопроизводительной горнопроходческой техники.

На этом же комбинате в 1975 г. с помощью проходческих комплексов КПН-1М за 31 рабочий день одной бригадой было пройдено 1651,3 м наклонных восстающих и производительность проходчика составила 18,3 м3/смену (без учета вспомогательных рабочих, занятых транспортированием горной массы).

В том же году на Дальневосточном горно-металлургическом комбинате бригада прошла- восстающие со скоростью 220 м/мес. Такие скорости были достигнуты благодаря применению высокопроизводительной техники, передовых форм организации труда в бригаде и работе по цикличному графику.

Формы организации труда в проходческих бригадах следующие. Прогрессивной формой организации труда при проведении подземных выработок является комплексная бригада. Под комплексной понимается бригада, выполняющая весь комплекс основных и вспомогательных горнопроходческих процессов, имеющая в своем составе высококвалифицированных рабочих, каждый из которых владеет несколькими профессиями, что позволяет осуществлять практически полную взаимозаменяемость в процессе работы. Бригаду возглавляет бригадир, работающий в одной из смен. При больших объемах месячной проходки и крупных бригадах бригадир может быть освобожденным от непосредственного участия в проходке и иметь ненормированный рабочий день. Бригада делится на звенья по числу рабочих смен в сутки, возглавляемые звеньевыми.

Бригада должна быть снабжена проектной и сметной документацией на производство работ, включающей паспорт буровзрывных работ, паспорт крепления выработки, календарный план (график) выходов и наряд с указанием комплексной нормы выработки в метрах на одного проходчика в смену и себестоимости 1 iM выработки по заработной плате. Комплексная бригада, работающая по хоздоговорному наряду на определенный объем горнопроходческих работ, должна иметь также сметную документацию с указанием норм расхода материалов, электроэнергии и сжатого воздуха.

В обязанности комплексной бригады входит: соблюдать правила -безопасности;

строго выдерживать направление и уклон выработки; соблюдать проектное сечение выработки вчерне и в свету, геометрически правильно устанавливать крепь согласно паспорту, не допуская ее отставания;

не допускать отставания рельсового пути, трапа и водосточной канавки.

Оплата труда в бригаде производится по конечным результатам, на основе ежемесячного маркшейдерского замера готовой выработки. Прием готовой выработки должен производиться комиссией в составе главного инженера, участкового ‘маркшейдера, .начальника участка или его заместителя при участии представителя отдела труда и заработной платы. Если выработка крепится постоянной крепью вслед за продвиганием забоя, то к учету принимается только та часть выработки, в которой возведена постоянная крепь. Оплате подлежит только тот объем выработки, который выполнен в соответствии с предъявляемыми к проведению выработок требованиями.

В зависимости от месячного объема проходческих работ ^бригада чаще всего состоит из 9-15 человек и более. Численность бригады определяют, исходя из суточного объема работ о проходке и комплексной нормы выработки на одного рабочего.

Скоростные проходческие бригады ведут работу по графику организации работ (циклограмме), который предусматривает выполнение в горизонтальной или наклонной выработке одного- двух и более циклов в смену. Скоростной может считаться только та проходка, при которой перекрываются месячные нормативы технической скорости по СНиП 111-11-77 в 1,5 раза. В последние годы многие комплексные бригады работают по методу бригадного подряда, являясь хоздоговорными бригадами. Такие бригады заключают хозяйственный договор с администрацией предприятия на производство заданного объема горнопроходческих работ на определенный срок и с необходимым качеством. Договором определяются нормы расхода материалов и всех видов энергии. Оплата труда в бригаде, так же как и в обычной комплексной, производится по конечным результатам — фактическому объему проходки, отвечающей всем требованиям, но с учетом договорных обязательств по экономии материалов, энергии, повышению производительности труда и снижению себестоимости 1 м выработки.

Работа хоздоговорной проходческой комплексной бригады по бригадному подряду обеспечивает досрочное выполнение плановых заданий, экономию материалов, высокую дисциплину, рост производительности труда и снижение себестоимости горно-разведочных работ. Комплексная бригада, работающая по хоздоговорному бригадному подряду, выполняет, как правило, все горнопроходческие процессы, включая транспортирование горной массы и прокладку коммуникаций. В обычной комплексной бригаде некоторые вспомогательные процессы выполняются соответствующими службами разведочной шахты.

Например, транспортирование горной массы и настилка постоянного рельсового пути осуществляется участком ВШТ (внутришахтного транспорта), а прокладка коммуникаций — электромеханической службой.

На крупных горнорудных предприятиях, имеющих месячные объемы горнопроходческих работ в несколько сотен метров, проведение выработок большого сечения производится специализированными бригадами или участками: буровыми, погрузочно-транспортными, ремонтно-механическими и др. Каждая из таких бригад (участков) оснащена современной высокопроизводительной мобильной горной техникой на пневмошинном ходу, способной обслуживать в течение смены несколько забоев. Бурение шпуров осуществляется самоходными бурильными установками, оснащенными двумя-тремя бурильными машинами. ПК-75. Уборка горной массы производится погрузочными машинами непрерывного действия ПНБ-З в автосамосвалы или погрузочно-транспортными машинами типов ПТ или ПД. При работе на таком оборудовании производительность труда на 30-40% выше, чем на оборудовании, имеющем рельсовый ход однако это оборудование имеет более высокую стоимость и должно использоваться в течение смены в двух-трех забоях.

Создание комплексных бригад, оснащенных самоходной техникой, целесообразно при проходке камер околоствольного двора разведочной шахты.

Ознакомление с технологическими процессами горного производства с отличающими горными условиями

Процесс Добычи полезного ископаемого состоит в извлечении ценного компонента в относительно чистом виде (например., нефть, природный газ, каменный, уголь, каменная, соль, драгоценные камни и др.) или в виде горн. массы (напр., руды металлов), в дальнейшем подвергается переработке.

На суше ведётся шахтами, карьерами и буровыми скважинами; в мор. акваториях — буровыми скважинами, драгами и специальными автономными подводными аппаратами, которые осуществляют сбор конкреций со дна.

Подавляющее число твёрдых полезных ископаемых разрабатывается с помощью шахт и карьеров, а также буровых скважин, путём искусственного перевода ряда твёрдых полезных ископаемых в подвижное (жидкое, газообразное) состояние (самородная сера, фосфаты, каменная. соль, уголь и др.).

На карьерах добывается около 90% бурых и 20% каменных углей, 70% руд металлов, 95% нерудных строит. материалов. Жидкие и газообразные п. и. (нефть, рассолы, подземные воды, природный газ) добываются с помощью буровых скважин, ряд нефтяных. Месторождений разрабатывается с помощью шахт, для выемки нефтенасыщенных песков («тяжёлых» нефтей) используют разработку открытым способом. На ряде месторождений применяется комбинация способов добычи (открытого и шахтного, шахтного и скважинного).

Выбор способа Добычи полезного ископаемого определяется главным образом горно-геологическими условиями залегания полезного ископаемого, экономическими расчётами.

Ежегодные объёмы добычи твёрдых п. и. в мире составляют около 20 млрд. т (в т.ч. неметаллич. п. и. — 13 млрд. т), нефти — ок. 3 млрд. т, газообразных — 1,5 трлн. м3 (1980).

Масштабы Добычи полезного ископаемого возрастают по мере развития промышленного производства, технического прогресса и роста народонаселения. Из всего количества полезного ископаемого, извлечённых из земных недр за всю историю человеческой цивилизации, преобладающий их объём добыт в 20 в. (1901-80), в том числе нефти 99,5%, угля 90%, железных руд 87%, медных руд св. 80%, золота 70%. Рост Добычи полезного ископаемого обеспечивается за счёт открытия новых месторождений, вовлечения в эксплуатацию месторождений глубокого залегания, разработки руд с низкими содержаниями полезного компонента. Важный резерв увеличения объёмов потребления промышленностью минеральных ресурсов — совершенствование технологий переработки полезного ископаемого, внедрения малоотходных и безотходных технологий с утилизацией всех компонентов добытой горной массы. Наибольшие объёмы добычи полезного ископаемого приходятся на машинные (в ряде случаев автоматизированные) системы, возрастает значение наиболее прогрессивных физико-химического и биологического методов, позволяющих избирательно извлекать металлы из месторождений непосредственно в массивах горной пароды, без существ нарушения их сплошности (напр., Бактериальное выщелачивание).

Добыча полезного ископаемого- энергоёмкий процесс.

Основные источники энергии — электричество, жидкое топливо, ВВ. Потребление энергии при открытой разработке полезного ископаемого в 10-30 раз меньше, чем при шахтной.

Добыча полезного ископаемого — важнейшая область человеческой деятельности, обеспечивающая постулат, развитие производит сил общества.

Ознакомление с назначением и организацией работы ВГСЧ

Применение электрической энергии в угольных шахтах, разработка пластов, опасных по метану и угольной пыли, ведение взрывных работ при проведении очистных и подготовительных выработок, разработка угольных пластов, склонных к самовозгоранию и внезапным выбросам угля и газа, требуют строгого соблюдения правил безопасности и эксплуатации горных машин и электрооборудования.

Нарушение этих правил может привести к аварии; поражению людей электрическим током; появлению открытой электрической дуги или открытого пламени (при взрывных работах вследствие выгорания ВВ), которые при определенных условиях могут вызвать взрыв метана или угольной пыли; возникновению подземного пожара.

мероприятия по спасению людей, застигнутых аварией в шахте;

мероприятия по ликвидации аварий в начальной стадии их возникновения, а также действия инженерно-технических работников и рабочих при возникновении аварий;

действия работников ВГСЧ в начальной стадии возникновения аварий.

План ликвидации аварий разрабатывается в соответствии с фактическим планом горных работ.

При изменении схемы выработок в результате расширения горных работ, вентиляции шахты, а также путей вывода рабочих, в план ликвидации аварий не позднее, чем на второй день после изменения вносят соответствующие исправления. Изучение плана ликвидации аварий техническим надзором производится под руководством главного инженера шахты.

Ознакомление рабочих с правилами поведения во время аварий в соответствии с планом ликвидации аварий, а также после каждого пересмотра плана ликвидации аварий производит начальник участка.

Запрещается допускать к работе рабочих, не ознакомленных с планом ликвидации аварий и не знающих его в части, относящейся к месту его работы.

В зависимости от места возникновения аварий для ликвидации их в начальной стадии планом ликвидации аварий предусматриваются:

способы и средства активной борьбы с подземными пожарами в их начальной стадии;

применение огнетушителей, песка, инертной пыли;

использование специальных противопожарных устройств в надшахтных зданиях, устьях стволов, околоствольных дворах, электромашинных камерах, складах взрывчатых материалов, в главных и вспомогательных выработках;

порядок и способы использования водоотливных, воздухопроводных и противопожарных трубопроводов;

действие лиц технического надзора и работников ВГСЧ по ликвидации аварии в начале ее возникновения.

Обязанности рабочих при возникновении аварий. При возникновении аварии на участке рабочие обязаны:

выполнять все распоряжения лиц технического надзора, направленные на ликвидацию аварии в начальной стадии ее возникновения (тушение пожара, воспламенившегося метана и т. п.) подсобными средствами;

при взрыве метана или угольной пыли в случае расположения рабочих мест на пути следования продуктов взрыва или пожара немедленно включиться в самоспасатель и кратчайшим путем направляться в выработки со свежей вентиляционной струей, а затем на поверхность;

в случае выполнения работ в местах, расположенных до очага пожара или взрыва метана или угольной пыли, следовать навстречу свежей вентиляционной струе к выходу на поверхность;

если при пожаре пли взрыве метана или угольной пыли выход из аварийного участка невозможен (завал выработки, очаг пожара невозможно перейти), оставаться в штреке, тупике или в месте, предусмотренном планом ликвидации аварии до прибытия горноспасательного отряда, огородившись перемычкой из досок или одежды. В этом случае следует сидеть в одном месте, не двигаться, не делать резких движений и периодически ударами о рельсы, трубу или по породе давать знать горноспасателям о своем местонахождении.

Причины возникновения рудничных пожаров

Последствия рудничных пожаров в шахтах могут быть весьма тяжелыми. Помимо того, что пожары нарушают нормальную работу шахт, причиняют большой материальный ущерб, они создают большую опасность для работающих в шахте, так как в результате пожара по горным выработкам начинают распространяться продукты горения вместе с ядовитыми и удушливыми газами, образовавшимися в процессе горения. В шахтах, опасных по газу или пыли, рудничный пожар может вызвать взрывы газа или пыли и явиться причиной несчастных случаев.

Пожары в шахтах возникают и распространяются при условии, если имеются горючие материалы и так называемые тепловые импульсы. Тепловые импульсы могут возникнуть в самом горючем материале (в результате самовозгорания угля) и вне горючего материала (вследствие неисправности электрооборудования открытого огня при курении в шахте, неисправности ламп, при взрывных, сварочных работах и т. д.).

В зависимости от этого подземные пожары делятся на две большие группы: эндогенные, возникающие от самовозгорания угля, и экзогенные, возникающие от внешних тепловых импульсов.

Эндогенные пожары. Основной причиной самовозгорания угля является способность некоторых сортов углей при определенных условиях поглощать кислород из окружающего воздуха, в результате чего начинается как бы медленное горение без дыма и пламени, проявляющееся в нагревании угля. С увеличением степени нагревания угля увеличивается и его способность поглощать кислород. Нагревание и поглощение кислорода углем при благоприятных условиях продолжается до тех пор, пока уголь не накалится и не начнет гореть открытым пламенем.

Сам процесс самовозгорания угля во многом обусловливается наличием в нем сернистых соединений, способных соединяться с кислородом воздуха с выделением большого количества тепла, способного при определенных условиях воспламенить уголь. Уголь может самовозгореться, если к очагу возможного самовозгорания поступает достаточное количество воздуха, причем этим воздухом отводится меньше тепла, чем его образуется при окислении угля. Следовательно, наличие охлаждающей вентиляционной струи может не только содействовать, но и препятствовать самовозгоранию угля. И действительно, если уголь само-нагревается, струя воздуха будет его охлаждать и уносить тепло, то нагревания угля до температуры, при которой может наступить самовозгорание, не произойдет.

Таким образом, самовозгорание угля зависит от склонности угля к окислению, величины притока воздуха и характера, теплообмена.

Признаками самовозгорания угля является увеличение влажности воздуха, образование капель на стенках выработки, появление запаха бензина, дыма и повышение температуры воздуха, угля, пород и воды.

Для того чтобы предупредить возникновение подземных пожаров от самовозгорания угля, применяют системы разработки без оставления целиков угля, причем отбитый уголь полностью выбирают на лавы без оставления его в выработанном пространстве. Если приходится оставлять целики угля, то стенки этих целиков покрывают глиной и инертной пылью.

Для прекращения доступа воздуха в выработанное пространство над откаточным штреком возводят стенку из глины шириной 0,5-1 м.

Экзогенные пожары. Основными причинами возникновения экзогенных пожаров являются: электрическая дуга при неисправном электрооборудовании, открытый огонь при нарушении правил ведения электросварочных, автогенных и взрывных работ в горных выработках, тепло от трения конвейерных лент о деревянную крепь и др.

Для устранения причин возникновения экзогенных пожаров необходимо следить за исправностью электрооборудования и нормальной его работой, строго соблюдать правила ведения электросварочных и автогенных работ, строго соблюдать паспорт буровзрывных работ, не допускать трения конвейерных лент о крепь выработок и об уголь, а также трения подъемных канатов о деревянную крепь и шпалы, соблюдать правила хранения горюче-смазочных материалов.

Тушение рудничных пожаров

Существуют три способа тушения подземных пожаров: активный, пассивный и комбинированный.

Активный способ тушения рудничного пожара сводится к непосредственному воздействию на возникший очаг пожара подручными средствами огнетушения — водой, песком, инертной пылью и огнетушителями, часто с предварительной разборкой горящих угля и породы.

Пассивный способ тушения пожара заключается в изоляции очага пожара путем возведения перемычек, перекрытия всех выработок, сообщающихся с земной поверхностью, засыпки провалов. Изоляция нужна для прекращения притока свежего воздуха к месту пожара.

Если очаг пожара не удается потушить и этим способом, применяют комбинированный способ, который заключается в изоляции места пожара от действующих выработок перемычками и непосредственном воздействии на очаг пожара из-за перемычек или с поверхности через специально пробуренные скважины водой, заиловочными материалами, инертными газами, химической пеной и др.

Экзогенные пожары в начальной стадии следует ликвидировать активным способом.

Каждую действующую шахту оборудуют противопожарными устройствами в соответствии с проектом, утвержденным главным инженером треста (комбината) и согласованным с представителем ВГСЧ.

В проектах противопожарной защиты шахт предусматривается использование для целей пожаротушения всех действующих водоотливных магистралей, водопроводов оросительных систем, воздухопроводов и пульпопроводов, а также прокладка специальных противопожарных трубопроводов.

В выработках, оборудованных ленточными конвейерами, прокладывают водопроводы, оборудованные через каждые 50 м отводами с вентилями и пожарными гайками.

Давление воды у пожарных кранов должно быть не менее 4 am*и не более 10 am. Специальные пожарные трубопроводы должны быть постоянно наполнены напорной водой.

Воздухопроводы и пульпопроводы должны быть соединены с противопожарным трубопроводом для подачи по ним при необходимости воды. Концы трубопроводов должны отстоять от забоев очистных или подготовительных выработок не далее чем на 40 м.

Активные средства пожаротушения, (огнетушители, песок) должны быть расположены в следующих местах:

а) в участковых трансформаторных и других камерах с непостоянным дежурством обслуживающего персонала — в специальной нише, устроенной в выработке, к которой примыкает камера, со стороны поступления свежей вентиляционной струи, не далее 10 м от входа в камеру;

б) в камерах селеновых выпрямителей и электровозных депо — внутри камеры на расстоянии двух-трех метров от входа;

в) в лебедочных камерах, ремонтных мастерских и инструментальных кладовых — у рабочего места дежурного персонала;

г) в забоях подготовительных выработок и погрузочных пунктах лав — не далее 20 м от места работы со стороны поступления свежей вентиляционной струи;

д) на верхних и нижних приемных площадках наклонных и вертикальных стволов, шурфов, уклонов и бремсбергов, в околоствольных дворах, на откаточных и вентиляционных штреках, у выходов из лав — у каждого из перечисленных пунктов должны находиться по два огнетушителя и по одному ящику с песком или инертной пылью.

Во всех местах хранения средств пожаротушения должны быть вывешены таблички с надписью: «Огнетушители», «Песок», «Пыль для тушения пожара».

Во всех надшахтных сооружениях вновь строящихся или реконструируемых шахт должны иметься противопожарные материалы и оборудование в соответствии с требованиями действующих указаний о противопожарных нормах.

Вентиляционный режим при возникновении и тушении пожаров

Во время возникновения пожара в шахте важнейшим мероприятием, определяющим безопасность людей, застигнутых пожаром в горных выработках, а также занимающихся ликвидацией аварии, является установление целесообразного вентиляционного режима. Воздушная струя с продуктами горения должна быть направлена туда, где нет, люден или откуда их можно быстро вывести.

При пожарах в шахтах со значительным выделением метана работу вентилятора главного проветривания не останавливают. В некоторых случаях принимают меры по уменьшению количества воздуха, поступающего в шахту или на отдельные участки.

Соблюдение противопожарного режима

Для соблюдения противопожарного режима в действующих шахтах необходимо, чтобы были закреплены несгораемой крепью следующие выработки и их участки:

а) устья стволов и штолен, а также устья шурфов, по которым подается в шахту свежая струя воздуха; сопряжения стволов и штолен, а также шурфов, по которым поступает в шахту струя свежего воздуха, с выработками горизонтов и околоствольных дворов;

б) устья уклонов, бремсбергов, ходков и их сопряжения с откаточными и вентиляционными штреками;

в) электромашинные камеры, камеры подстанций и распределительные пункты высокого напряжения, в которых устанавливается электрооборудование с масляным заполнением, а также все электромашинные камеры, в которых отсутствует электрооборудование с масляным заполнением, со сроком службы один год и более;

г) участки выработок, примыкающих к электромашинным камерам и подстанциям, на протяжении 5 м.

Выработки околоствольного двора и электромашинные камеры со сроком службы до одного года, как содержащие, так и не содержащие электрооборудование с масляным заполнением в исполнении РВ, закрепляют трудносгораемой крепью.

Все подземные камеры должны иметь противопожарные металлические двери на каждом выходе.

Противопожарные двери должны открываться наружу и в открытом положении не мешать движению по выработке.

Водосборники действующих горизонтов и насосы должны быть включены в общую систему противопожарной защиты шахты.

В обязательном порядке на поверхности каждой шахты и каждом действующем горизонте организуют склады противопожарного оборудования и материалов. Наземный склад противопожарных материалов располагают на территории шахтного двора и связывают рельсовыми путями со стволами шахты.

На каждом действующем горизонте шахты для быстрой доставки средств пожаротушения к месту пожара должен быть оборудован противопожарный поезд с аккумуляторным электровозом, размещаемый в специальном депо головной частью к выходу на откаточную магистраль шахты.

Противопожарный поезд должен быть оснащен необходимыми материалами, оборудованием и инструментами согласно требованиям «Правил безопасности в угольных и сланцевых шахтах». Все устройства и средства противопожарной защиты в шахте проверяются не реже одного раза в квартал лицом вентиляционного надзора шахты в присутствии представителя ВГСЧ.

Ознакомление с нарядной системой на шахте и участке

Нарядную систему шахты можно разделить на две части 1 часть начальники участков и отделов шахты отчитываются перед начальником рудника об итогах работы участка или отдела за сутки. Отличающие положительные и отрицательные стороны работы. Вскрывается причины отрицательных факторов намечаются меры для их преодоления. Начальник рудника обобщает все данные и выдает ориентировочное задание на сутки участкам и отделам. В это время рабочие проходят медицинский контроль на трезвость и расходятся все по своим участкам начальник участка дает устный наряд каждому звену (проходчики, крепильщики, машинисты ПДМ и т. д.).

Горный мастер записывает все идущих на смену по фамильно в книгу нарядов с обязательным указанием мер безопасности указывается места работы и люди которые будут там назначается звеньевой групп, которые отвечают за объем выполненной работы и за ТБ.

После получения наряда все расписываются в книге нарядов после этого переодеваются в рабочую одежду и в ламповой получают светильники само спасатели сдав при этом личный номер в ламповую, после чего спускаются в шахту.

По окончанию смены все работники выезжают из шахты сдают светильники и само спасатели и забирают свой личный номер.

Работники ламповой проверяют все ли выехали из шахты. О людях не выехавших из шахты работники ламповой обязаны доложить диспетчеру который принимает меры для выяснения причин не выезда.

Заключение

Во время проведения учебной практики я побывал на шахте и очень близко ознакомился со всем шахтным оборудованием. Мы узнали, что такое шахтное поля, условия залегания рудной залежи, сложность проветривания глубоких шахт, шахтный транспорт, ознакомление с работой передовой бригады, действия работников ВГСЧ и многое другое.

Во время производственной практики я узнал, что такое буровые установки, экскаватор и различные горные выработки.

Я уверен, что полученные на практике знания и мой первый опыт оставят большой след в формировании меня как ответственного и квалифицированного работника и пригодятся мне в будущем.

Список литературы

[Электронный ресурс]//URL: https://jret.ru/otchet/na-stk-gornyiy-vozduh/

1. Бокий Б. В., Горное дело, 3 изд., М., 1999г

. Шевяков Л. Д., Разработка месторождений полезных ископаемых, 4 изд., М., 1995г

. Агошков М. И., Малахов Г. М., Подземная разработка рудных месторождений, М., 1992г

. Мельников Н. В., Минеральное топливо, 2 изд., М., 1993г

. Ржевский В. В., Технология и комплексная механизация открытых горных работ, М., 1998г

. Технология подземной разработки пластовых месторождений полезных ископаемых, М., 1994г.